QIT簡介

品質改善小組QIT活動是一種以任務編組的專案改善活動,有別於品管圈(QCC)活動自主選定自己工作場鎖的題目,QIT活動題目經常是來自方針管理及日常業務管理活動,有關跨部門的共同課題、較困難解決、或工程面的改善等問題,經主管指示召集相關專業人員作成特殊任務編組,以QIT形式進行解決問題,因此QIT的改善主題一般是屬於難度較高(相對于品管圈活動),或者為跨部門橫向聯繫的改善題目。

QIT組成通常以管理幹部、幕僚、專業人員為組成對象,因構成成員包含主要主管與工程師,也因此較特別重視改善活動的績效。使用的工具除了品管七大手法外,更運用其它進階工具,例如統計分析 (假設檢定、變異數分析、實驗設計、迴歸分析)等方法,針對品質問題進行逐步改善,以提升品質管理的效率,進而達成企業設定之目標。QIT 的改善步驟基本上分為:定義問題/設定目標、潛在原因分析、真因驗證、對策擬定與實施、對策驗證、橫向展開、結論/持續改善議題,以及成果發表等。

科建QIT輔導優勢

1.針對重要議題進行解決,創造財務績效

2.豐富的實務輔導經驗,有效達成改善目標

3.訓練解決問題的邏輯步驟,培養中間幹部的能力

4.塑造企業共同的溝通語言,提升企業持續改善的文化

QIT架構

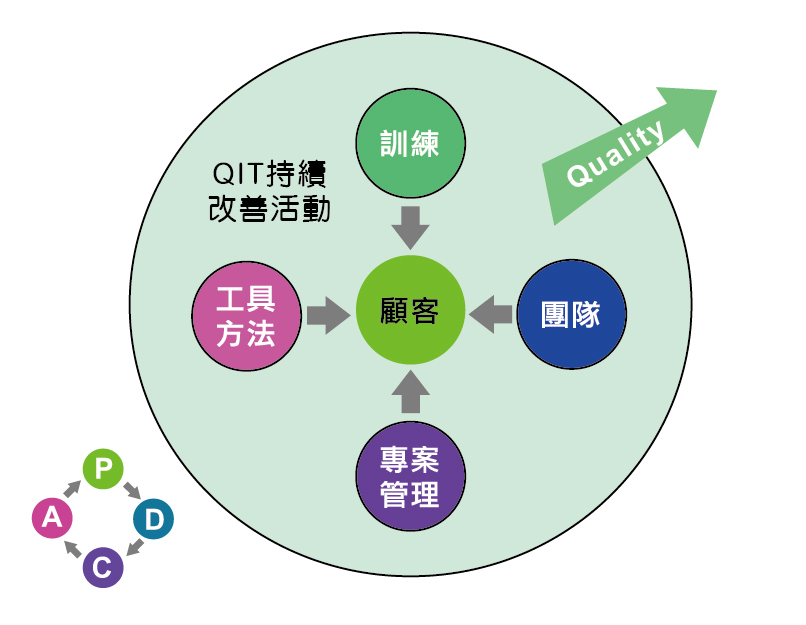

(A)建立以顧客為中心的「QIT專案改善活動」之經營管理系統

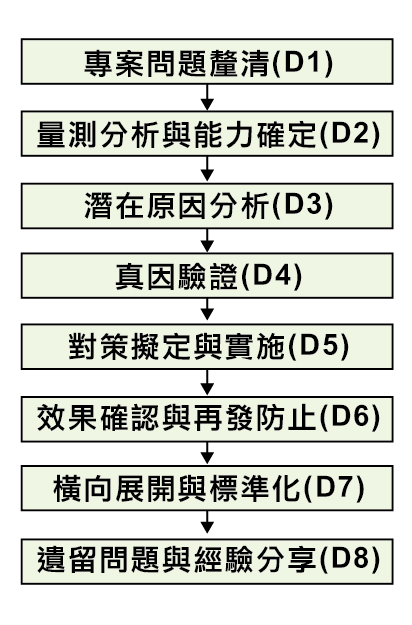

(B)為有效達到預期目標,一般分成八個階段實施

為何要推行QIT?

品質改善團隊(QIT)之目標是要打破部門本位主義和塑造團隊合作與改善的文化,以確定在公司運行過程中的各種關鍵問題,集中群體的努力,改善作業及管理流程,再經由標準化過程維持改善成果。

品質改善團隊(QIT)之推行是將公司由〝既有之運作機制〞提昇為〝以QIT擴大改善成效的運作機制〞。

適用對象

QIT組成通常以管理幹部、幕僚、專業人員為組成對象,因構成成員包含主要主管與工程師,因此也特別重視改善活動的績效。

預期效益

降低品質不良率

提升交期如期率

減少過程浪費

提升顧客滿意度和公司整體營運績效

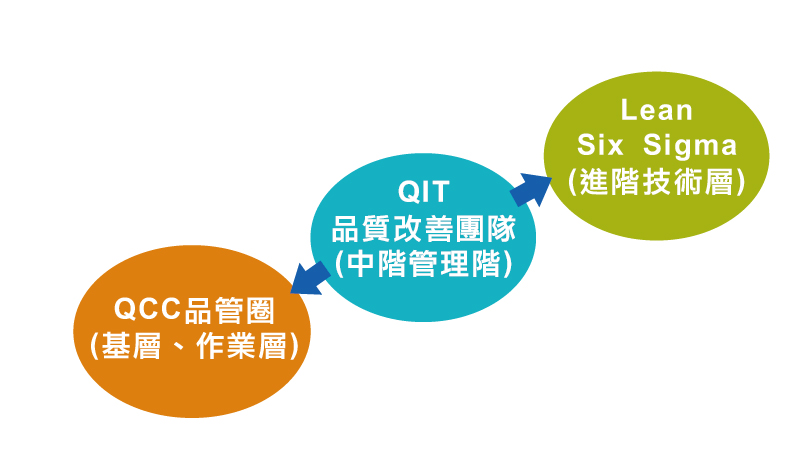

與其他問題解決方法之關連性

REPORT / 新聞稿

ARTICLES / 文章分享

-

2012.12.10

6 Sigma、QCC、QIT、Lean 改善手法之差異分析(上)

前言:

一般企業在推行改善活動時,對諸多手法例如:六標準差(Six Sigma)、品管圈(QCC)、品質改善小組(QIT)、精實生產(Lean Production)等方法會產生混淆,不知其主要差異為何?更造成運用與導入的困擾?如何釐清不同的改善方法、步驟、使用工具,進而整合應用公司內部的資源,有效落實達成改善的目標,是科建顧問提供客戶價值服務不變的宗旨,茲將相關品質改善方法、步驟與應用工具之異同分析整理如下,如有任何應用與導入的問題,歡迎與科建顧問聯繫。

(一) 六標準差(Six Sigma)之定義

六標準差 (Six Sigma) 之「Sigma」是希臘字母「σ」,用以表示「標準差」 (standard deviation),在統計上通常是用於表示流程當中的變異 (variation) 程度的度量值。在80年代以前,一般產品品質要求只要3-Sigma,也就是說產品的合格率達到93.32%的水準即已不錯。但隨著時代的進步產品功能愈來愈複雜,客戶對品質的要求愈加嚴格,上述的品質水準已無法滿意客戶需求。之後Motorola提出6-Sigma,使其產品的合格率達至99.999966%的水準,失誤率僅有3.4ppm。

在企業界六標準差最常被定義為:「工程師與統計師所運用之高度技術性步驟,藉以精化 (fine-tune) 產品和流程。」及「近乎完美地達成顧客要求。」;6-Sigma 亦可定義為:「讓一家公司達成較佳的顧客滿意度、更高的獲利、更佳的競爭力,而進行全面性的文化變遷。」六標準差的五大步驟 『DMAIC』(Define, Measure, Analyze, Improve, Control),也就是『界定、衡量、分析、改善、管制』的流程,是藉由明確的問題陳述,完整的數據收集分析,重新審核工作的流程、步驟與作業條件等,找出缺失的根本原因,再進行有效改善,並要持續保存其成果。

(二) 品管圈(QCC)之定義

品管圈(QCC - Quality Control Circle)是20世紀六十年代,日本科學技術聯盟為提高企業效率,突破經營困境,以現場基層人員為對象,發展出來應用在現場問題發掘與解決的一種活動,有時稱為“現場的QC活動”。當時的石川馨博士曾大力提倡全國各企業組成品管圈去學習、進行改善活動,獲得很大的肯定與迴響。

所以品管圈(QCC)可定義為同一個工作現場或工作相互關聯區域的人員自發性地進行品質管理活動所組成的小組。其主要的目的是希望透過與問題相關的直接作業人員,組成小組進行改善活動,使員工在活動過程中學習到發掘問題的能力及改善問題的技巧,藉由全員參與、腦力激盪、問題改善的過程,必能使品質管理系統不斷的提升,並達成企業所設定的品質目標。其活動進行是運用PDCA或QC Story的邏輯步驟,而解決問題的工具方法一般則以品管七大手法(QC-7)為主。

(三) 品質改善小組(QIT)之定義

品質改善小組(QIT - Quality Improvement Team)活動是一種以任務編組的專案改善活動,有別於品管圈(QCC)活動自主選定自己工作場所的題目,QIT活動題目經常是來自策略管理及日常業務管理活動有關跨部門的共同課題,較困難解決或工程面的改善等問題,經主管指示召集相關專業人員作成特殊任務編組,以QIT形式進行解決問題,因此QIT的改善主題一般是屬於難度較高(相對於品管圈活動),或者為跨部門橫向聯繫的改善題目。

QIT組成通常以管理幹部、幕僚、專業人員為組成對象,因構成成員包含主要主管與工程師,也因此較特別重視改善活動的績效。使用的工具除了品管七大手法外,會用到進階的工具,例如統計分析 (假設檢定、變異數分析、實驗設計、迴歸分析)等方法,針對品質問題進行逐步改善,以提升品質管理的效率,進而達成企業設定之目標。QIT 的改善步驟基本上分為:定義問題/設定目標、潛在原因分析、真因驗證、對策擬定與實施、對策驗證、橫向展開、結論/持續改善議題,以及成果發表等。

(四) 精實生產(Lean Production)之定義

精實生產是美國管理專家對日本豐田準時化生產JIT(Just In Time)生產方式的讚譽稱呼,Lean Production,有人翻譯成「精實生產」、「臨界生產」,在中國大陸則翻譯為「精益生產」,不過「不存在任何沒有價值」的精神則是一致的。

Lean Production這個詞,最主要是要與1920年代的大量生產方式(mass production)有所區別,以突顯其在少量生產方式上的不同,最早的Lean Production大規模研究是由麻省理工學院主持的一個大型計畫IMVP(International Motor Vehicle Program;國際汽車研究計畫),自1985年開始為期五年,針對全世界十四個國家的汽車廠進行有系統的產業研究,結論出日本汽車業的成功關鍵因素,並出版闡述豐田汽車以精實生產管理模式創造企業核心優勢,期待企業複製豐田管理模式。

企業內問題繁多,一般可歸納為七大浪費:

1.製造過多(Over-production)

2.等待(Wait Time)

3.搬運(Transportation)

4.不合格品(Defects)

5.庫存(Inventory)

6.動作(Motion)

7.加工(Processing)

解決問題不可能一蹴可及,精實生產是一個循序漸進的問題解決過程,需要有一定的推動過程, 實施「Lean Production精實生產」的五大步驟:

1. 確定"價值" - Specify Value

2. 掌握"價值流" - Identify the Value Stream

3. 朝流線生產方式邁進 - Flow

4. 建立"後拉式" - Pull

5. 追求"盡善盡美" – Perfection -

2010.12.16

持續改善的小組活動-QIT

企業從經營策略、管理態勢及日常運作在各種層次與構面上持續的努力,方可打通企業的任督二脈,使企業的競爭能力獲得提升,這其中最常碰到的議題就是問題的解決,問題的解決意味著機會的獲得,或競爭門檻的提高。持續改善小組是問題解決的一種方式,其運行方式也有不同的名稱或形式,這裡主要討論的是QIT(Quality Improvement Team)品質改善小組,也稱為CIP(Continuous Improvement Program)持續改善方案的運作小組。

QIT的名稱來自全面品質經營(TQM, Total Quality Management),企業要持續進步,就必須在例行性的工作之外,對重要的或專案式的問題進行突破性的解決,因為例行性的工作只是維持,問題的突破才是進步。雖然名為QIT品質改善小組,實務上已不僅針對品質問題進行改善,也包括交期、效率、成本、安全、服務等議題。

QIT的實施步驟因不同觀點而劃分不同的步驟,建議實施步驟如下:

步驟中的D表示紀律(Discipline),針對此8項步驟做簡略說明:

D1專案選定:

選取重要且有價值的改善主題,若是有量化的指標,甚至是財務指標更好,另外,小組的組成及專案的進度規劃與主題的當前狀況釐清等等,都是本步驟的重要事項。

D2量測分析與能力確定:

要測量及判斷產品的品質特性是否符合規定,且達到必要的能力程度,就有必要探究所獲取的數據之精準度,測量的誤差也需預先了解,不能因為測量誤差太大,造成品質特性能力上錯誤的判斷,如此,才能更真實的知道產品品質特性的真正能力。

D3潛在原因分析:

對於造成問題的所有可能原因進行分析,並依據原因可能性之高低及可控性之程度,先行篩選重要的潛在原因(Possible Causes),此潛在原因還不算是真正原因。

D4真因驗證:

潛在原因必須經過驗證,通過驗證的潛在原因才算是真正原因(Root Causes),這是最為人們所輕忽的關鍵重點項目,也是問題為何沒被有效解決的關鍵環節。

D5對策擬定與實施:

依據掌握的真因,同時結合技術與經驗提出可行的對策,並據以實施。

D6效果確認與再發防止:

對策的有效性需經過驗證,有效的對策才能防止相同或類似的問題再次發生,效果的確認在於呼應真因的把握是否正確,或是再進一步的分析原因及採行對策。

D7橫向展開與標準化:

效果確實有效時,要將此做法推廣到相類似的產品、服務或作業過程,這稱為橫向展開,再將有效的做法轉為文件(例如:文件、圖面、軟體等),並對相關作業人員進行訓練及驗收。

D8遺留問題與經驗分享:

將未完全解決或分析時認為較不重要的原因重新彙整,當作遺留的問題或下一輪的改善主題,完成的改善報告也可以透過企業的溝通管道分享給相關部門或單位,作為未來改善的參考。

經常性地運作持續改善小組QIT是企業自我突破、提高績效及培養人才相當重要的一項工作,有運作QIT小組活動的企業,其人員的素質相對較高,企業的效益普遍較好,同時又能在企業中建立解決問題的共同語言,並塑造出良性循環的企業文化。

Q & A / 問答集

-

品質改善團隊(QIT)與品管圈(QCC)活動的差異為何?

QIT中英文全文是:品質改善團隊(Quality Improvement Team),QCC中英文全文則是:品管圈(Quality Control Circle)。

QCC品管圈是由同一個工作現場或工作相互關聯區域的人員,自動自發地進行品質管理活動而組成的小組。QIT活動則是為解決特定問題而組成跨部門的任務編組。QIT活動題目經常是來自方針管理及日常業務管理活動之有關跨部門的共同課題或工程面的改善等問題,而QCC活動題目則是自主選定自己工作場所的改善題目。

-

品管圈(QCC)、品質改善團隊(QIT)與Lean、Six Sigma主要差異又為何?

Lean(精實生產)主要是在消除浪費或非增值活動,Six Sigma(六標準差)則是在降低品質與流程的變異,改善步驟手法原則上是運用DAMIC五大步驟。

QCC

QIT

Six Sigma

Lean

改善團隊

自發型,第一線人員為中心

解決特定問題之任務編組

嚴謹的任務導向,全公司各階層參與

依價值分析找出瓶頸,組成改善團隊

改善對象

週邊事物

相較於QCC難度較高,多為跨部門的改善議題

顧客焦點 →品質、成本、流程改善

從顧客的角度出發,消除浪費或非增值活動

活動指向

由下而上

由主管召集相關專業人員組成

由上而下,領導階層帶頭:

盟主→黑帶→綠帶

持續消除七大浪費

運用工具

一般簡單品管手法

除品管七大手法外,會應用到進階的統計分析工具

完整嚴謹的統計工具,DAMIC改善手法之運用

5S、目視管理、快速換模、TPM、線平衡、標準化、單件流、看板管理、拉動系統

教育訓練

小組自我研討

訓練基層及中層人員解決問題之能力

培養專業的綠帶及黑帶人員

著重現場改善之訓練

預期效益

生產線改善

品質效率改善

著重顧客滿意,提昇企業利潤

消除浪費、降低成本、提升效率

成果發表

企業內外觀摩交流

企業內發表

企業內發表

企業內發表

目標設定

部門內部,小範圍

依任務需求設定目標

積極明確,注重成果

依據問題複雜度,訂定短、中、長期目標

活動期間

1~3個月

3~6個月

3~6個月

依短、中、長期目標3~6個月或逐年完成

.gif)