系統簡介

5S是整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seikeetsu)和素養(Shitsuke)這 5 個詞的縮寫。因為這 5 個詞日語中羅馬拼音的第一個字母都是“S”,所以簡稱為5S。以整理、整頓、清掃、清潔和素養為內容的活動,稱為 5S 活動。

5S活動起源於日本,並在日本企業中廣泛推行。5S活動的主軸是現場的“環境”,它對生產現場環境全局進行綜合考慮,並制訂切實可行的計劃與措施,從而達到標準化管理。

(一)整理(分類、層別管理)

- 分開需要與不需要的東西(依使用目的加以分門別類)

- 丟棄或處理不當的東西

- 保管需要的東西

(二)整頓(標準化)

- 整頓為物品放置方法的標準化

- 將要用的物品、零件、工具等加以分類標識,並放在料架上。

(三)清掃

- 清除污垢

- 自主保養第一步

(四)清潔

- 維持整理、整頓、清掃3S的成果

- 根絕髒亂源頭

(五)素養

- 養成守法精神:遵守規定、標準等

- 養成習慣

為何要推行5S?

5S活動的核心和精髓是素養,如果員工沒有素養的相應提高,5S活動就難以推展和堅持下去。

「什麼樣的環境,製造出什麼樣的品質」,一流的品質一定是從5S的環境所製造出來的。5S不佳的企業,內部必存在著許多浪費與死角,使公司的成本居高不下,若不加以改善,將會導致公司喪失競爭力。

推動5S活動,可以達到下列目的:

一、提高公司的形象,獲得客戶的青睞。

二、創造一個舒適的工作環境,提高工作效率。

三、消除內部管理死角,進行管理合理化的改善活動。

5S活動的成功,需要自經營層、管理層、作業層共同的努力,才能獲得一定的效果,尤其需要深化改善活動,才能使改善意識深植員工腦海中,進一步帶動企業的不斷成長。

適用對象

部門主管,現場基層主管,以及對5S活動有興趣的相關人員。

科建輔導優勢

將5S活動融入公司相關改善工具手法並整合為一

REPORT / 新聞稿

ARTICLES / 文章分享

-

2010.03.03

推行5S活動應注意事項

任何組織在推行品質管理系統驗證活動時,如果只是依條文要求編寫管制文件;依文件要求進行記錄留存,常常會使整個活動流於形式,也無法讓改善的精神真正落實。因為所有工作只在文字面打轉,只有書面內容,缺乏實際上的活動,無法全員帶動,只會讓系統推行工作一開始就變成少數人的責任。所以,搭配5S活動(整理、整頓、清潔、清掃、素養)跟進推行,成為眾多企業的第一選擇。

5S活動除了可以讓整個組織動起來,把品質管理系統更加落實有效外,同時也帶來下列好處:

1.讓品質改善從現場改善實務開始,大家都可以看到成果。

2.部門間自然產生改善績效競爭,發動全員參與活動。

3.現場工作人員直接體會環境的改善與變化。

4.擁有清潔、整齊、安全的工作現場,老板、客戶可立即看到,能帶來更多鼓勵。

5.員工有”素養”要求感受,更能主動參與持續改善活動,並持之以恆。

筆者擁有超過四十家企業5S推行經驗,包括電子、電機、機械、化學、營建、飯店等,都可以透過5S活動帶給客戶驚人的改變。其實每家公司所做改變時,在初期都可以很簡單的做到好;通常,一開始進入這些公司,走路要東閃西躲,一路小心,避免踢到路上原材料、半成品、成品。問為什麼不放好,理由一大堆,不是還沒做好、待通知、就是產品太重、出貨時又要搬一次等,也有乾脆回答”不知道”…..。

一旦開始進行5S活動後,透過上課,及顧問師引導全體員工瞭解5S精神,解決員工長時間以來的陳疴、壞習慣,並帶領員工做示範區,引導各部門成立5S推行小組,並成立課長級以上推行委員會,開始全面性整理、整頓,一個月後,工廠的動線劃出來,責任區也出現,最重要是物料存量得到應有注意,更可貴是一般中小型加工廠常見的地上油膩髒亂、加工廢棄物都不見了,可使用空間出現,員工的乾淨要求、數據正確觀念出現,讓品質管理系統得到良好環境落實。

當然,在推行時應注意下列要點;才可以事半功倍。

■ 重視乾淨,拒絕髒亂,不逃避整理。

■ 重視溝通,拒絕虛招,不上下推拖。

■ 重視數據,拒絕空頭,不模稜兩可。

■ 重視競爭,拒絕最後,不漠視榮譽。

■ 重視表揚,拒絕隱善,不吝嗇獎勵。

■ 重視實績,拒絕浪費,不表面功夫。

■ 重視培訓,拒絕無知,不省教育費。

■ 重視過程,拒絕老套,不套舊成績。

■ 重視照片,拒絕口說,不落入空談。

■ 重視改變,拒絕腰斬,不曇花一現。

上述口語化說明,好用又好記,也點出5S活動的盲點,大家在推活動時,由高階層管理人員帶頭宣導,更能讓5S活動立即導入正軌。事實上,在顧問輔導5S過程中,更常發現行政管理部門納入5S活動後,在資料管理、資訊安全方面也得到很好的幫助,因為整齊清潔的工作環境,才可以讓資料保密分級制度得到落實,同時,目視管理得以實施後,行政工作推拖、堆積情形可以立即監督改善。所以,在5S活動過程中,不可以因辦公室部門表面較乾淨,疏忽掉辦公室的整理、整頓工作。

5S活動的成功,需要自經營層、管理層、作業層共同的努力,才能獲得一定的成效,尤其需要深化改善活動,才能使改善意識深植員工腦海中,進一步帶動企業成長,邁向世界級的競爭水準。 -

2016.01.28

精實(益)管理思維(十六)-5S分析

5S分析

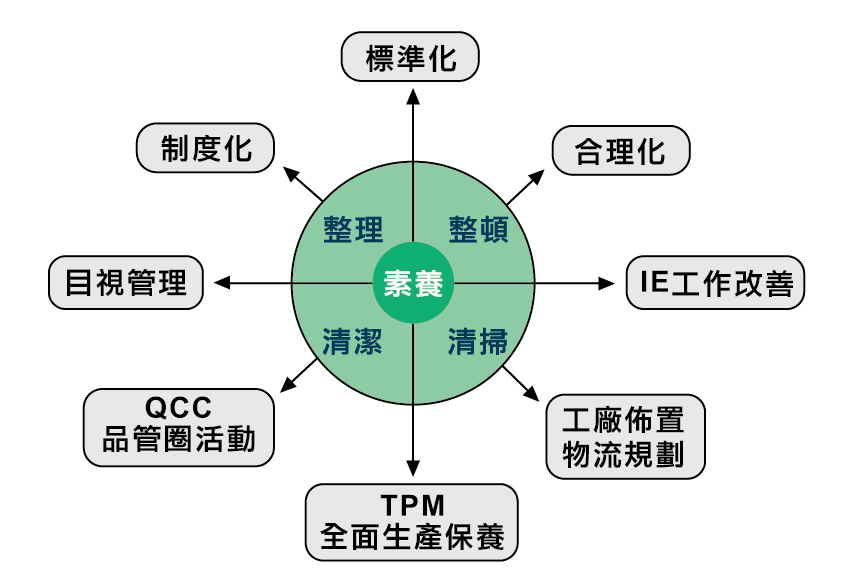

5S是取自於整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(Shitsuke)五個名詞的日文羅馬拼音,第一個字母「S」之簡稱,如圖1所示。5S是所有生產管理活動的基礎,就跟宋朝儒學大師–朱子在《治家格言》所提:「黎明即起,灑掃庭除,要內外整潔。…」有異曲同工之妙;5S若沒有做好,其他的管理活動都是空談。

5S的目的不僅是改善品質與提升效率,更可改造員工的思維方式,讓員工發自內心養成良好的工作習慣。其實5S是精實生產的基礎,5S的最終目標也是在改善現場的浪費,無論是人、事、時、地、物都存在著「要」與「不要」的觀念,若將這些「不要」的加以消除,其實就是精實生產的實現,所以他們之間存在著密不可分的關係,現將其簡述如下。

1.整理(Seiri):

對工作區內的設備、工具、物品區分「要」與「不要」,對「要」的物品進行分類管理,除了「要」的東西以外,其他東西都不可以放置。例如以工作區內的設備來說,可區分為「要」使用與「不要」使用的設備,站在精實生產的角度來看,應將「不要」用的設備移開以免影響動線,這樣可以使生產流程更加流暢;又例如工作區內的物品,包括原物料、在製品、半成品、成品,精實生產的精神是希望消除庫存,我們在生產的過程中事實上只要維持必要的庫存就可以了(這就是「要」的東西),其餘多餘的庫存視為「不要」的物品,必須將它清除或降到最少。

2.整頓(Seiton):

每個物品皆明確標示,任何人想要什麼東西時,都可以隨時取得,可減少搜尋時間,提升工作效率。譬如說在生產過程中換線或換模,精實生產中強調要快速換線換模以提升生產效率,所以這個過程中所需使用的治具、工具、夾具、原料或物料等等,其擺放位置必須標示清楚。若沒有標示或標示不清,就會浪費時間去尋找,進而影響到換線換模的速度,這樣精實生產所要求的快速換線換模就不可能達成了。

3. 清掃(Seiso):

將工作場所清掃乾淨,包括工作區內的設備、工具、物品在內,保持賞心悅目的工作環境,可維持工作愉悅的心情,主要目的在消除各工作場所的死角。在精實生產之全面生產保養(TPM)裡追求設備“零故障”,但我們常看到工廠機器設備的維修保養人員,機器保養完常常將沾有油污的手套或抹布順手丟在機器設備上,如果這些廢棄物不小心掉到機器設備裡,造成機器設備故障,這樣就違背了設備“零故障”的精神,試想,連基本機器設備的清潔都不在乎的人,如何能做好設備保養維修的工作呢?

4.清潔(Seiketsu):

徹底執行並維持上述整理、整頓、清掃這三個S,使工作場所保持潔淨,並設法改善容易發生的汙染源。譬如在IC晶圓廠無塵室必須維持高品質的空氣潔淨標準,以避免晶圓受到汙染而產生不合格品。但出貨區的潔淨度因為有外面空氣進入而無法維持,故通常會以一緩衝區隔離外面空氣污染,但負責出貨的人員必須維持良好的紀律與標準化作業,避免緩衝區與無塵室的門一併開啟,使外面空氣直接進入無塵室,這就是清潔的具體表現。

5.素養(Shitsuke):

每位同仁由內心發出養成遵守紀律、維持整潔的良好習慣,展現企業人應有的素養。必須不斷的透過教育訓練或溝通來建立整理、整頓、清掃、清潔的基本觀念,當紀律變成習慣,就跟肚子餓了要吃飯一樣的自然,才有可能維持上述4S的品質,達成5S的目標。

-

2016.02.19

精實(益)管理思維(十七)-5S與精實生產之案例說明及生產過程中所產生的浪費

一、5S與精實生產之案例說明

有一家製造汽車儀表板的新公司,因產品品質與價格頗具競爭力,業績蒸蒸日上。當訂單量越來越大,生產線漸漸感到力不從心,每個月皆無法滿足所有顧客的訂單需求。為了解決這個問題,免不了要增加生產線,擴大生產,連帶使得成品倉庫也不敷使用了。因廠區內已無其他可供擴建的地點,於是公司決定在工廠附近承租了一間廠房當成品倉庫使用。因成品倉庫離工廠有一段距離,所以必須使用運輸工具來來回回搬運,所有生產過剩的產品也都堆到成品倉庫來,沒賣出去的產品也從來沒有清理過,因此沒多久,成品倉庫就滿了,公司只好再租隔壁廠房當成品倉庫來使用。

結果員工除了要來來回回搬運這些成品,又要浪費很多時間在整理這些成品及作帳,很明顯的造成效率不佳,於是他們決定聘請一位顧問來幫他們解決這個問題。當顧問了解了這家工廠的生產型態及運作方式後,就發現到確實存在著很多的浪費,所有的七大浪費(庫存過多的浪費、製造過多的浪費、搬運的浪費、等待的浪費、不合格品的浪費、加工的浪費、動作的浪費)大概在這家工廠裡都可以發現到,因此必須要從整理、整頓開始著手,例如:成品倉內因從來沒有清理過,連三年前規格已過時的產品還堆放在倉庫的角落,放置過久的產品也生鏽或髒污,看起來就像是一堆廢鐵垃圾,經顧問培訓其5S的觀念及手法後,即開始推行倉庫的整理、整頓,推行以後有了以下的改變,改善成果如表1所示。

看來經過這次的整理改善,使成品倉庫煥然一新,公司以後應該不需要再花錢租另外一間成品倉庫,也將過時的舊產品定期清理出售轉變成資產,這就是創造價值,消除浪費的最佳例證。

二、生產過程中所產生的浪費:

生產過程中會產生的浪費可區分為「有形的浪費」與「無形的浪費」二大類。

1、有形的浪費:

包括人員、設備、物品等均屬於有形的浪費。

A.人員的浪費:人員因等待而閒置,或因生產活動不順暢而使人員過多等因素皆會導致人員的浪費。

B.設備的浪費:因設備保養不當而導致故障率升高,或設備的設置位置、順序不合理,或設備的參數設定未達到最佳化等,皆會導致設備的效率不彰而形成浪費。

C.物品的浪費:現場閒置的物品過多或因物品隨意擺放而遺失等,均會造成物品的浪費。

2、無形的浪費:

包括管理、效率、價值觀、三自活動等看不到的,均屬於無形的浪費。

A.管理的浪費:管理階層猶豫不決、思考不夠縝密或朝令夕改,都容易造成管理的浪費。因此,管理者除了檢視有形或無形的浪費外,還必須適時注意並反省管理所造成的浪費。

B.效率的浪費:因作業流程的不熟悉或未遵照標準作業程序操作,而使得生產效率低落,必須利用考核或目標管理加以矯正。

C.價值觀的浪費:未以內部或外部顧客的價值觀看待所生產的產品品質,以致於造成品質跟預期產生落差,必須透過自主檢查以維持品質。

D.未確實執行三自活動的浪費:員工應定時執行自主檢查、自我督導與自我考核三自活動,以確保流程的完整與品質的保證。

Q & A / 問答集

-

5S活動是否僅適用工廠現場?

一般企業透過推動5S活動改善工作環境,進而形成安全的職業場所,並且透過5S改善的活動,提升全體員工的現場的工作效率。但5S活動不僅適用工廠現場,也適用於辦公室、機房、公共空間以及個人電腦管理等區域。

-

6S是指什麼?與5S活動有何差異?

6S 是在5S -整理、整頓、清掃、清潔和素養上加一個「S」安全(Safety)成為6S;在精實生產是講「7S」,亦即除6S外加一個「S」節省(Saving)成為7S。

6S 在六標準差改善活動時是指「6 Sigma」,意義內容卻完全不同,所以須特別區分清楚。

-

在5S活動的清掃中時常聽到「三掃」?「三掃」又是指什麼?

5S清掃中的「三掃」是指:

掃髒-掃除垃圾、蜘蛛網、紙屑、灰塵等

掃漏-掃除漏油、漏氣、漏水、漏粉塵等

掃怪-掃除異音、異溫、振動等

-

在5S活動的推動是否有優先順序?其中又以那一個步驟最重要?

是的,一般5S是按 1.整理、2.整頓、3.清掃、4.清潔、5.教養五個步驟依序推動,其中1.整理、2.整頓所謂的2S,又是5S活動的基礎,基礎打好了才可能將整個5S活動做好。五個步驟中又以5.教養最難、最重要,教養是在提高人員的修身,養成嚴格遵守規章制度的習慣和作風,是5S活動的核心。人員素質沒有提高,各項活動就不能順利展開,展開了5S活動也堅持不了。所以,5S活動,要始終著眼於提高人的素質。