DFSS 設計六標準差

設計六標準差(DFSS)是在產品設計開發的初期即從市場或顧客的角度切入,以六標準差的高品質要求引導整體設計開發的過程。利用充分了解市場或顧客的需求,準確定義產品的功能,以系統工程的思維逐層展開產品品質的設計開發作業。設計六標準差(DFSS)是以嚴謹的方式做到品質的確保,利用產品的預測模擬及實際開發結果相互映証,建立產品研發品質的知識庫,以持續提升新產品研發的品質水準,往六標準(3.44ppm)的目標邁進。

「六標準差」是一種管理哲學,重點是在消除錯誤、浪費以及重做的情形發生,是在大家現有的工作中要求做得更好、更嚴謹,減少犯錯的機會,提升品質水準。但「六標準差」的DMAIC步驟對企業的改善仍有其限制與瓶頸,若真想到落實且穩健的邁向 6 Sigma 的品質水準,就必須考量「六標準差」管理戰略實施最高的境界-「六標準差設計」(Design for Six Sigma , DFSS)。

簡單的說,「六標準差」的DMAIC將重心放在藉以消除錯誤和節省成本,使企業生產和服務的流程更有效益,而DFSS的出發點則更早地從設計開發或重新設計產品或流程作業開始著手。希望一開始就做對做好,如此後面的執行作業自然更容易防止錯誤發生。舉例而言,能把生產線故障的機台立即修復的「救火」英雄,會得到人人稱讚。但反過來看,不讓機台在生產過程中發生故障的「防火」英雄,不是更難能可貴。而「DFSS」正是協助企業建立一有效「防火」的經營管理機制的最佳選擇。

一般而言的「六標準差」DMAIC的手法是著重在處理現有流程,而「六標準差設計」(DFSS)則專注於產品與服務流程的開發設計。

「六標準差」的DMAIC(界定、衡量、分析、改善、管制)已是企業耳熟能詳的作業流程,但實行「六標準差設計」(DFSS)的作業流程則無一致的實施階段,例如有DMADV、IDOV、CDOV…等等說法。玆以IDOV來說明:

- I (Identify)識別市場機會及客戶需求:將市場或客戶的意見充分把握及轉換至研發需求的規格。

- D(Design)產品研發設計:在進行產品的研發與設計時,利用統計預測及模擬方式預先獲知設計的品質水準,及採用易製性與易組裝性使設計與製造有效地銜接。

- O(Optimize)優化產品性能:針對關鍵品質特性進一步優化,達到產品的穩健性。

- V(Verify)確保研發品質:藉由可靠性及品質測試及初期試產的驗證,確保設計方法與生產模式充分地滿足顧客期望。

「六標準差設計」(DFSS)實施的成功因素,需要紮實的「六標準差」DMAIC實施基礎,及企業內部成熟的管理經驗與溝通協調機制。企業要在產品研發設計上獲得經驗的累積,或是尋求在產品研發設計上有效地轉型與升級,完整地推行「六標準差設計」(DFSS)可視為企業提升研發設計與經營管理能力的關鍵途徑與方向。

為何要推行DFSS的目的可以包含:

- 充分了解市場及客戶的需求,避免因為臆測引起的失誤。

- 建立跨功能的研發團隊,使各部門對產品的智慧與知識能共同促進品質的提升。

- 使用預測的方式進行產品設計開發,避免僅利用試誤法(Trial and Error)的方式。

- 在研發初期投入較多的資源,避免產品量產時引發失敗品質成本的激增。

- 創造客戶使用產品的滿意度,提升企業的財務效益及商譽。

適用對象

期望藉由產品研發設計的突破與改進,提升產品品質及縮短上市期間的積極型企業都適用。

預期效益

過去輔導的經驗顯示推行DFSS可以有效地提升產品研發設計的績效。例如:

- Time to market 上市時間縮短20%~60%。

- Productivity 生產力提高 15%~50%。

- Quality/Reliability品質/可靠度提升15%~50%。

- Cost 成本降低 15%~40%。

- Customer Satisfaction顧客滿意提升 20%~50%。

- IP(專利)件數增加。

- Skills 技能增加。

DFSS架構

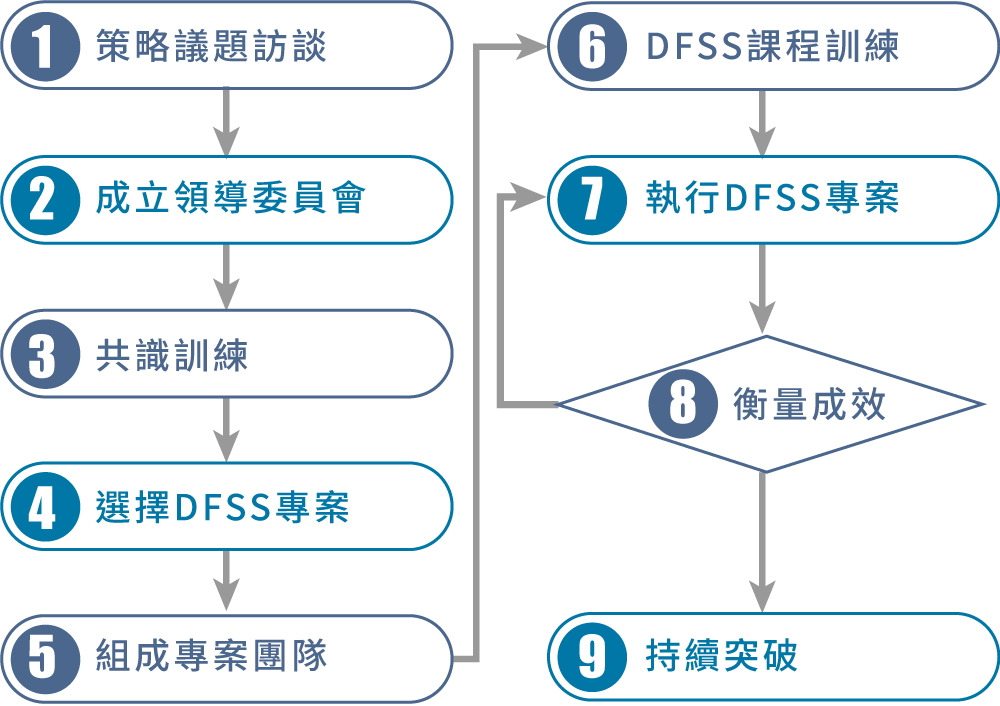

DFSS之輔導流程

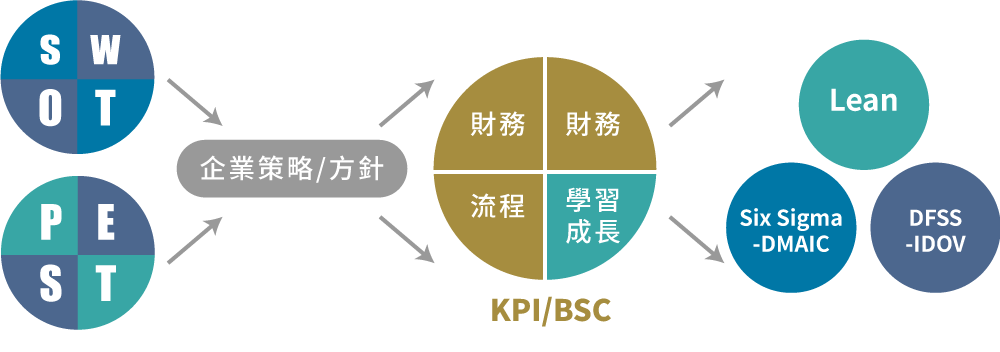

與其他系統的關聯性

DFSS與Six Sigma及Lean(精實)是目前在提升品質與效率上最佳的方法。