Lean-Six Sigma簡介

Lean Manufacturing(精實/精益製造)或Lean Production(精實/精益生產) 是美國MIT(麻省理工學院)教授在參訪豐田汽車公司(Toyota)之後,提出對豐田生產體系的總體見解。實際上,Lean Production(精實/精益生產)可以說是豐田生產系統TPS(Toyota Production System)的另一個名稱,也是一個對作業流程持續改進的通稱,是目前在企業或其他組織經常被提起的管理名詞。Lean所追求的是『依據客戶的需求,以最經濟的方式,在必要的時間,提供必要的產品/服務及必要的數量給客戶』。Six Sigma(六標準差)是摩托羅拉公司(Motorola)針對品質改進提出的一套方法論,主要是以DMAIC (Define-Measure-Analyze-Improve-Control) 的邏輯步驟對流程或產品的品質做改進,減少流程中的變異,追求品質的一致性。

科建顧問將這二種促進流程改進的方法融合為一體,稱它為Lean-Six Sigma管理模式,協助企業以較經濟且有競爭力的方式提供其產品或服務給客戶,創造企業在價值鏈中的總體經營效益。

Lean-Six Sigma目標

Lean(精實/精益)的出發點是認為企業普遍存在『製造過多、等待、搬運、不合格品、動作、加工及庫存』這七種浪費,所以,Lean(精實/精益)是以消除七大浪費為改善重點,目標是建構一個由客戶訂單驅動的及時生產(JIT , Just in Time)的拉式生產管理系統。

Six Sigma則是以降低產品/製程的變異為改善重點,目標是希望企業建立追求高品質的產品或服務營運管理模式,藉以塑造企業的形象及提升產品與服務的附加價值。Lean-Six Sigma同時關注於提升人才素質、持續改進營運系統與提升有效的產出為總目標,經由Lean-Six Sigma的完整運行模式,以邁向世界級的企業為長遠追求的方向。

Lean-Six Sigma架構

對於企業的營運時追求以最經濟的方式達成品質與交期的保證,就像同時調和Lean與Six Sigma的運行模式,推升企業的效益。

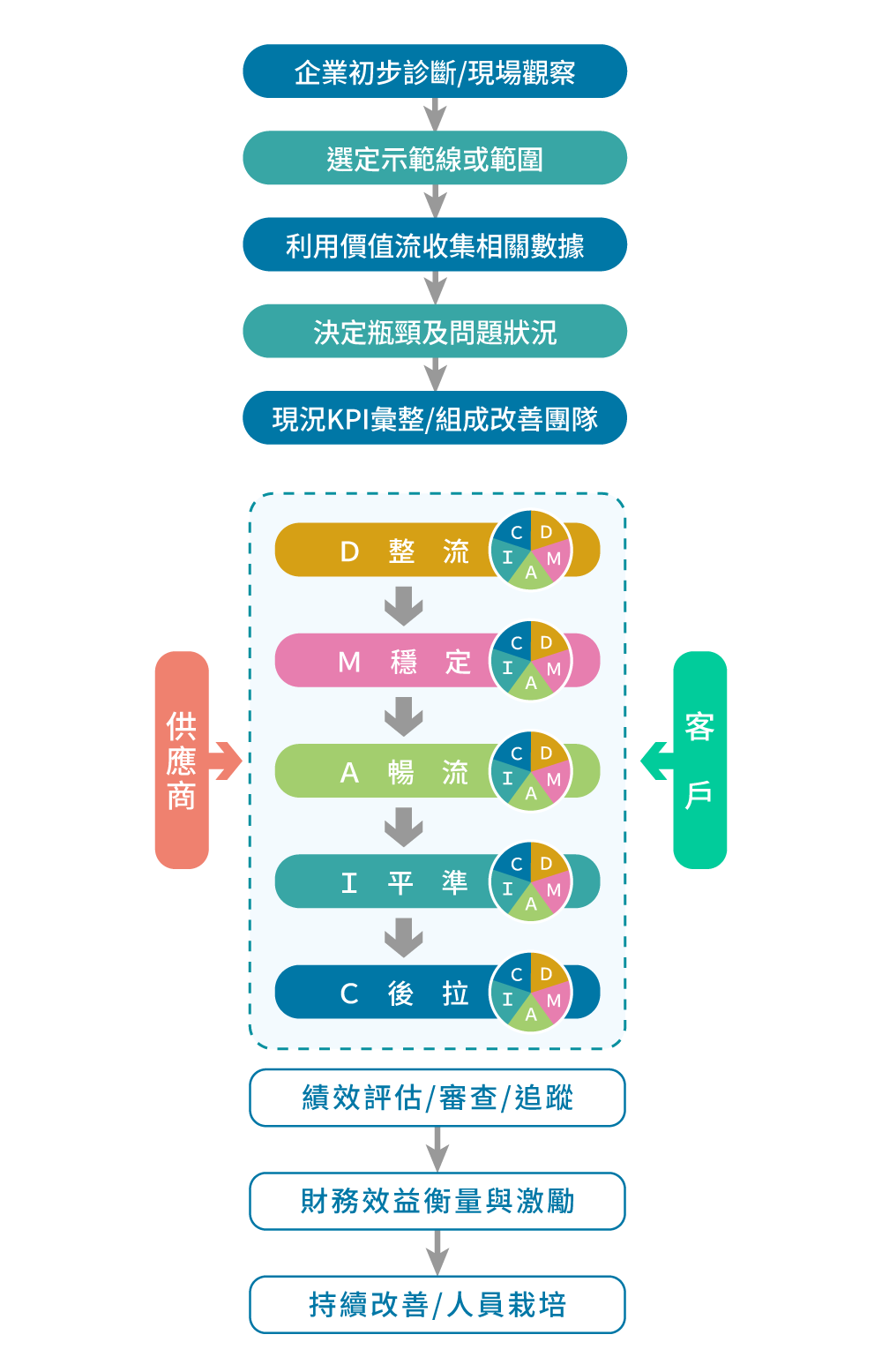

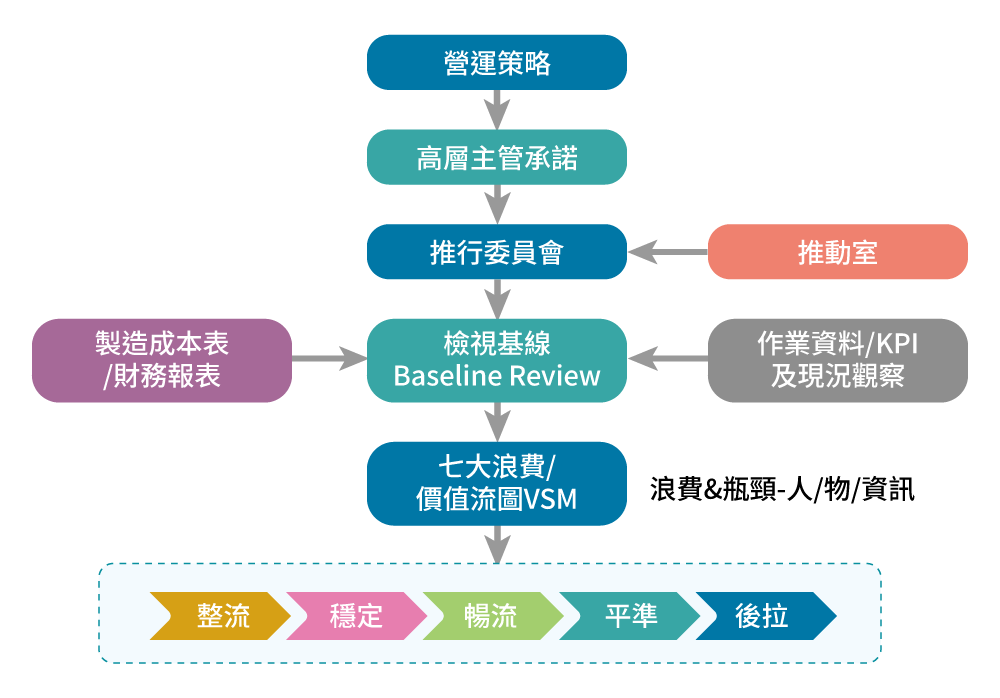

推行Lean-Six Sigma的整體架構是將Six Sigma的DMAIC融入在Lean的導入五階段「整流、穩定、暢流、平準、後拉」中,尤其以解決七大浪費中的不合格品的浪費為主要。

Six Sigma的DMAIC各階段使用之工具都可以在Lean五階段導入的適當時機下實行,達到Lean的「零不良」的要求。因為品質不穩定,無法有效地呈現Lean的實施效果。

為何要推行Lean-Six Sigma?

許多企業主管會錯誤的以為Lean或Six Sigma是有規模的大型企業才適用,對於規模小的企業就不適用。實際上,任何企業總是存在可以進步的空間,都可以引入Lean-Six Sigma的方法到企業中。應該受困於自我認知的執著,有現成又能產生具體成效的方法不知採用,而想自行模索或是自創一派改善的方法。建立企業就是想獲利,Lean-Six Sigma就是能幫助企業獲取更高利潤的方法,企業的高層經營者不要等待適當的時機再來導入Lean-Six Sigma,因為從來沒有執行改善要等待時機,現在當下就是最好的時機了。

適用對象

對獲利仍有不滿意或認為仍然可以持續進步的企業,都可以了解Lean-Six Sigma,並下定決心導入Lean-Six Sigma。

預期效益

Lean-Six Sigma的效益非常多元,舉凡『減少浪費、縮短工時、增加有效產出、減少不合格品、減少庫存、增加周轉率、提高交貨準時率』等的有形效益,還有對於『人員的素質提升、人員改善技巧的熟練、愉悅的工作環境、顧客的滿意』等無形效益,推導Lean-Six Sigma的效益已經使Toyota成為全球汽車業的龍頭,巨大的投資報酬率正在等待企業敞開心胸與許下承諾,勇敢地去發掘。茲將Lean-Six Sigma的效益羅列如下:

- 提高生產力與效率,縮短交貨時間 。

- 降低庫存金額,提高庫存周轉率。

- 減少產品品質不良。

- 提升流程之效能與效率。

- 促進製造流程細緻化。

- 提升顧客滿意度。

- 培育及鍛鍊人才。

科建Lean-Six Sigma輔導優勢

顧問師具備豐富的Lean-Six Sigma輔導實務經驗

- 生產管理(生管、製造、庫存...)改善績效。

- 品質管理(Six Sigma、QIT、QCC、TQM)改善績效。

- 改善案超過數百個。

完整的Lean-Six Sigma培訓教材

- 中文培訓教材,活學活用。

- 完整案例貫穿,深入淺出。

將Lean-Six Sigma的精神與工具深植製造現場

- 強調實務操作。

- 著重具體改善成效。

輔導架構

輔導流程