SHARE

TPM全面生產保養

隨著自動化之趨勢,整個生產活動愈來愈依賴設備。因此以設備管理為中心的企業經營活動,就扮演更重要的角色。全面生產保養制度(Total Productive Maintenance,簡稱TPM)為目前國內企業正積極引進之改善經營體質之方式,也是所有員工經由小集團活動實現的生產保養。

TPM在1971年由日本設備維護協會(Japan Institute of Plant Maintenance一JIPM)開始倡導,以生產部門為對象,它的管理策略是「將現有的設備作最高極限的運用」;具體內涵就是「徹底排除設備的損失及浪費,使設備達到最高效率為目標。

預期效益

- 瞭解設備管理的範圍和發展趨勢,明確設備管理在生產部門,維修等部門間的分工。

- 明確設備故障的思想和原理,學習設備故障分析方法與工具。

- 學習設備日常管理中的MP、PM,設備點檢表等各種工具的應用。

- 理解全員設備維護的意義與重要性,掌握TPM推行的五大支柱。

- 明確設備綜合利用率OEE的意義,利用率OEE的意義,學習OEE計算與分析的方法。

- 掌握自主保養與TPM小組開展的要點,有效推進設備日常維護

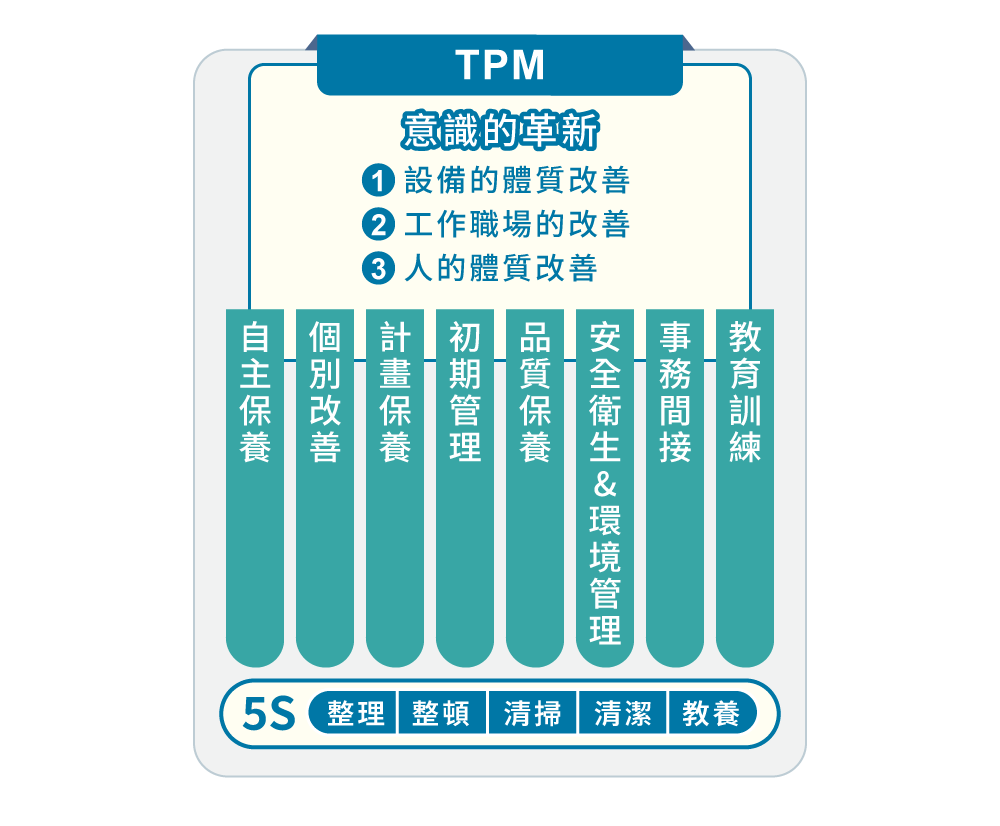

TPM架構

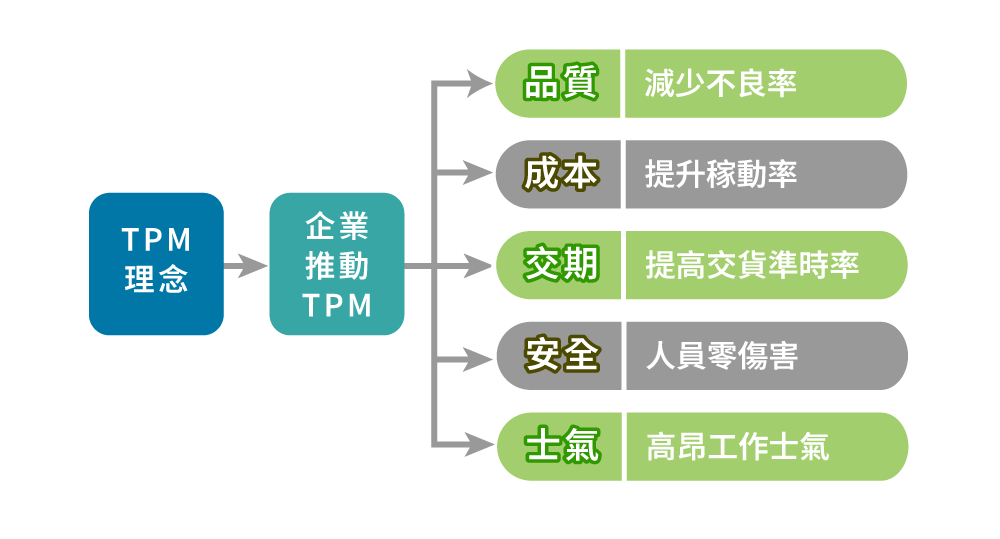

為何要推行TPM?

- 追求生產系統效率之極限(總合的效率化),以改善企業體質為目標。

- 在現場現物架構下,以生產系統全體壽命週期為對象,追求“零災害、零不良、零故障”,並事先防止所有損失。

- 可將生產部門以外的部門納入,例如:開發、營業、管理等所有部門。

- 讓上自經營層下至第一線的員工,全員都參與。

- 經由重複小集團活動來達成零損失的目標。

適用對象

TPM是先在豐田公司普及,繼而在汽車產業、機械、半導體等加工組裝產業迅速推廣, 再推廣到化學、食品、煙草、建築、陶瓷、石油等裝置產業,所以TPM沒有行業與部門的限制。

預期效益

- 全公司生產系統的效率化:

- 提升生產設備運轉的高效率

- 追求機器設備"零故障"、"零不良"、"零災害"

- 提升全體人員自主保養的意識

- .達到生產管理的終極目標

- 將人、設備、方法結合,追求零故障、零不良、零災害、零損失

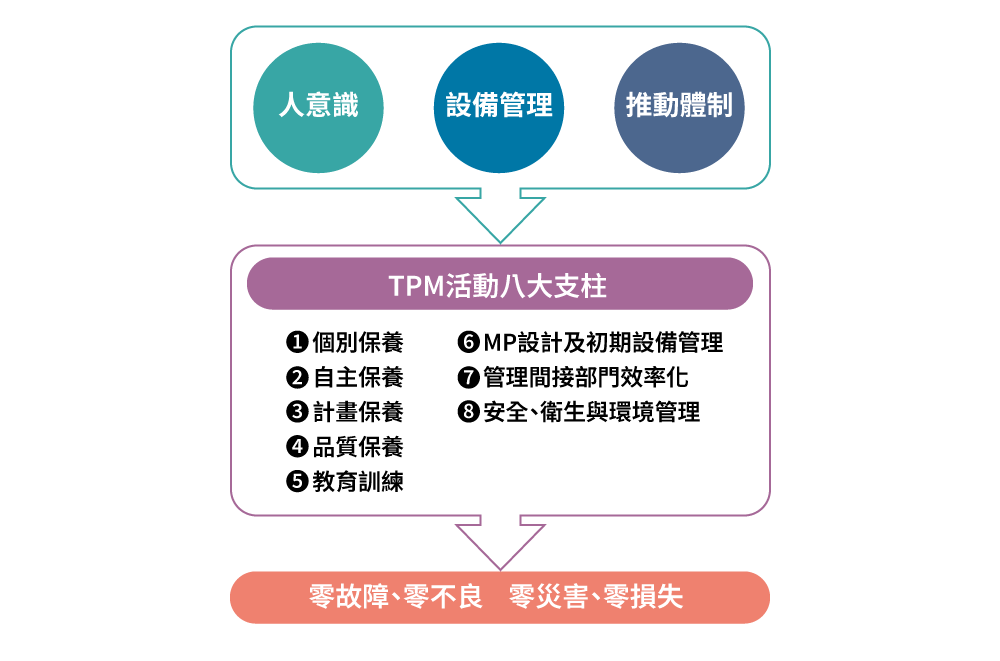

TPM輔導流程、架構

與其它改善方法關連性

- Lean Six Sigma 精實六標準差(品質效率綜合改善)。

- TPM 全面生產保養(人與設備的體質改善)。

- QCC/QIT 品管圈/品質改善團隊(基層團隊合作養成)。